W czerwcowym Panelu Eksperta dla miesięcznika PlastNews pojawiło się kilka uwag dla konstruktora formy z gorącymi kanałami. Pani Maryla Marciniak pisała o tym, na co warto zwrócić uwagę przy założeniach konstrukcyjnych. Zapraszamy do lektury!

Materiał wypraski

Przystępując do opracowania założeń konstrukcji narzędzia należy mieć wiedzę dotyczącą materiału wypraski. Niestety najczęściej zdarza się, że informacja ogranicza się do podania grupy tworzywa np. PP, co niewiele mówi o ewentualnych trudnościach z jakimi przyjdzie się zmierzyć. Stosowane dodatki typu włókno szklane, środki uniepalniające czy antybakteryjne znacząco zmieniają właściwości podstawowego tworzywa. Z tego względu przy doborze systemu GK producenci dopytują o dokładniejsze dane dotyczące materiału, a najchętniej proszą o przesłanie karty tworzywa.

Inne będą dysze dla PP o bardzo dobrym współczynniku płynięcia, a inne dla np. celów medycznych, gdzie MFI wynosi nawet poniżej 2 g/10 min. Podanie właściwego materiału wypraski jest podstawowym elementem prawidłowego doboru dyszy GK. Tę wiedzę należy przekazywać odbiorcom formy, by świadomie uczestniczyli w procesie jej powstawania.Połączenie ślizgowe

Charakteryzuje się ono stałą prostopadłą pozycją osi dysz w stosunku do powierzchni rozdzielacza. Uszczelnienie następuje po osiągnięciu temperatury przetwórstwa dzięki rozszerzalności elementów systemu – grubości belki rozdzielacza, wysokości podkładek dystansowo-nośnych i główek dysz.

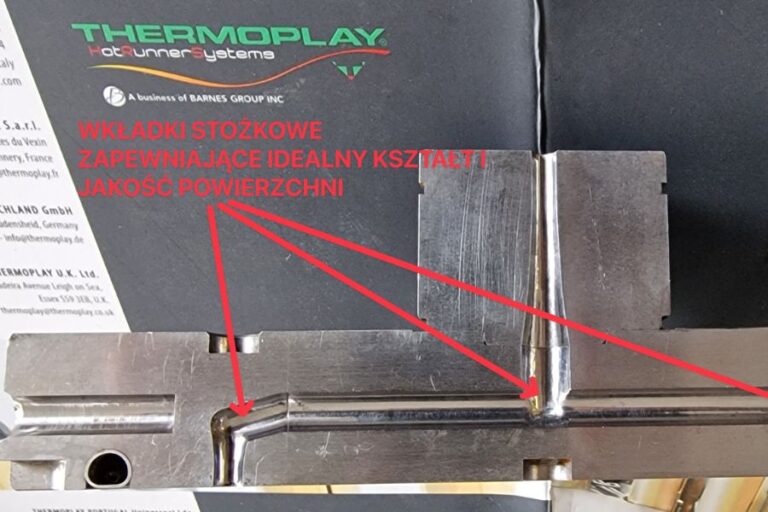

Punkty wtrysku

Bardzo istotną sprawą jest wybór właściwego punktu (punktów) wtrysku. Niejednokrotnie zamawiający formę nie ma dużego rozeznania w zakresie technologii wtrysku, a projektant detalu rzadko ma świadomość, jakie kłopoty mogą wynikać zarówno z bryły wypraski, jak i przyjętego punktu wtrysku. Narzędziem bardzo przydatnym w przekonywaniu klienta do prawidłowego wyboru punktu wtrysku jest symulacja płynięcia. Zdarza się jednak, że ze względu na konstrukcję wyrobu bądź walory estetyczne miejsce wtrysku jest ograniczone do ściśle określonej powierzchni. Wtedy zarówno rodzaj dyszy, jak i rozwiązanie sposobu wtrysku wymaga większej analizy.

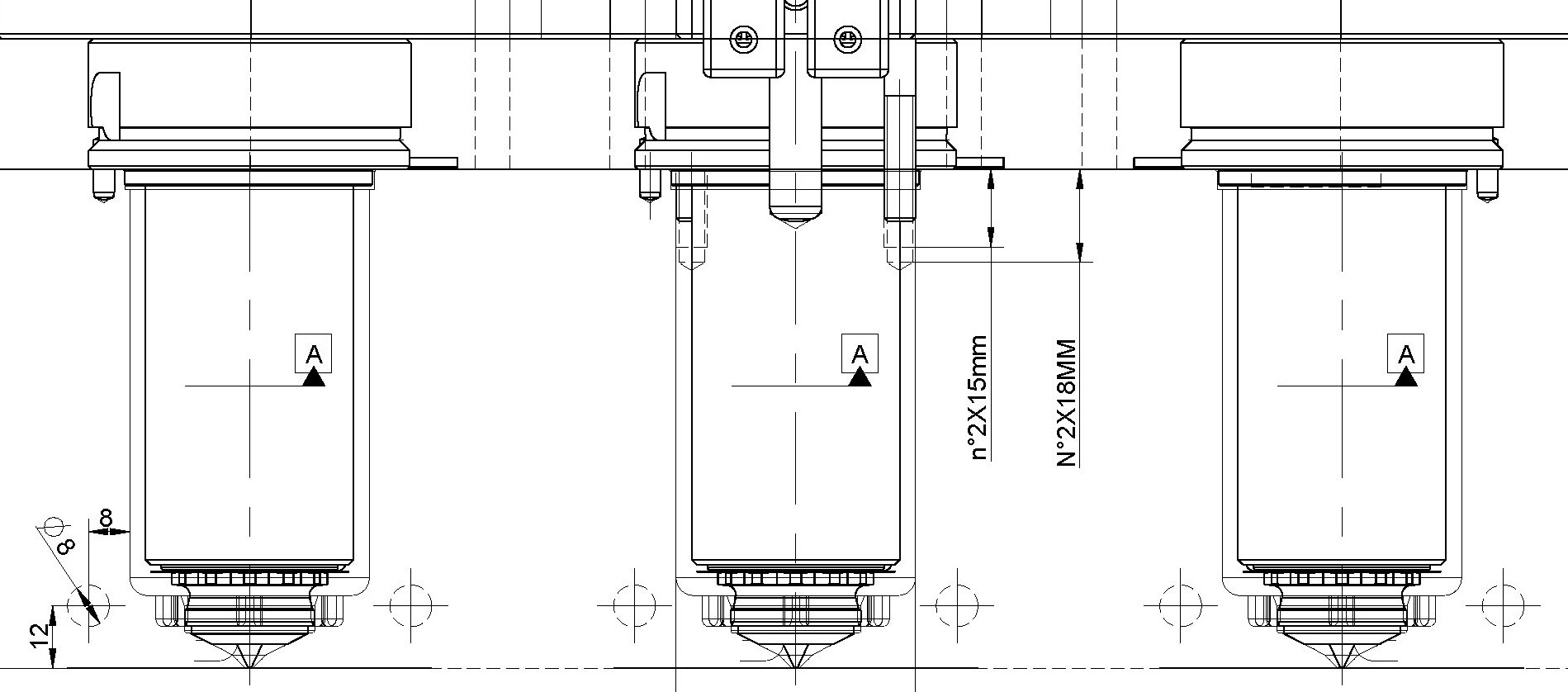

Zabudowa systemu GK

Konstrukcja formy GK musi zapewniać wymagane warunki zabudowy systemu GK, które przesyłane są przez producenta wraz z modelem systemu. Każde odstępstwo od tych założeń powinno być z nim uzgodnione.

Chłodzenie

W przypadku formy GK dużej uwagi wymaga zaprojektowanie właściwego systemu chłodzenia. W ich przypadku zastosowanie właściwego chłodzenia odgrywa zdecydowanie większą rolę niż w przypadku form zimnych, gdzie nieefektywny odbiór ciepła powoduje głównie wydłużenie czasu cyklu.

W przypadku form GK dobór niewłaściwego chłodzenia może nie tylko utrudnić przetwórstwo, ale również uniemożliwić uzyskanie poprawnej wypraski. Zastosowanie efektywnego chłodzenia pozwala na skrócenie fazy chłodzenia, a co za tym idzie skrócenie czasu cyklu. Daje to szczególnie duże oszczędności w przypadku form wielogniazdowych.

Chłodzenie okolicy przewężki

Podczas, gdy wypraska jest chłodzona do temperatury umożliwiającej jej usunięcie, tworzywo pozostające w przewężce musi być utrzymywane w temperaturze, która nie może być zbyt niska i zbyt bliska temperaturze krzepnięcia, gdyż mogłoby dojść do zaślepienia otworu wtryskowego.

Intensywność chłodzenia dysz w pobliżu strefy wtrysku zależy od rodzaju wtryskiwanego tworzywa, a przede wszystkim od różnicy miedzy temperaturą przetwórstwa i temperaturą krzepnięcia. Im ta różnica jest większa tym bardziej intensywny powinien być odbiór ciepła w okolicy strefy wtrysku. Dotyczy to zarówno chłodzenia w matrycy, jak i stemplu naprzeciwko punktu wtrysku, gdzie temperatura tworzywa jest najwyższa ze względu na tarcie.

Należy unikać chłodzenia wzdłuż osi dyszy na znacznej długości, gdyż odbierając ciepło od jej grzałki zmuszamy algorytm sterownika do zwiększenia ilości mocy potrzebnej do utrzymania temperatury zadanej. Może to z kolei powodować przegrzanie systemu w obrębie końcówki dyszy.

Optymalne położenie kanałów chłodzących jest zwykle doradzane przez producenta GK w zabudowie systemu wraz z jego modelem.

Chłodzenie matryc i stempli

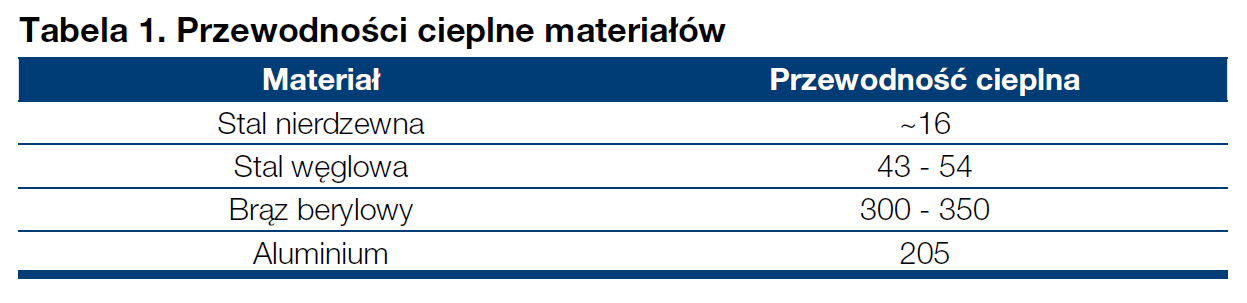

Najszybsze odprowadzanie ciepła zapewnia brąz berylowy. Jego przewodność cieplna jest około 6 razy większa od stali węglowych. Nie jest jednak dopuszczalne jego zastosowanie w przypadku wyprasek w przemyśle medycznym i spożywczym.

Zaprojektowanie prawidłowego układu chłodzenia zależy od materiału z jakiego wykonane są elementy formujące. W przypadku stali nierdzewnej o przewodności cieplnej ok. 4 razy mniejszej od stali węglowej konieczne jest zastosowanie kanałów chłodzenia o większych średnicach.

Stal nierdzewna jest coraz częściej stosowana do budowy form. Dotyczy to przetwórstwa POM, PMMA, biopolimerów, a także doradzane jest w przetwórstwie PC, gdy zależy nam na estetyce wyrobu. Zalecana jest również dla wszystkich tworzyw z uniepalnieniem w klasie V0.

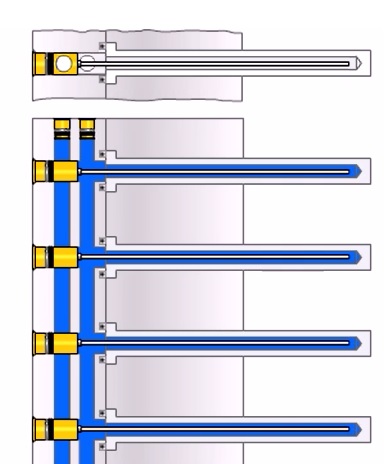

Szczególnej uwagi wymaga zastosowanie efektywnego systemu chłodzenia w przypadku form wielokrotnych. Idealnym rozwiązaniem gwarantującym takie same warunki cieplne dla każdego gniazda byłoby zastosowanie niezależnych obiegów wodnych dla każdej wypraski. Najczęściej nie jest to możliwe do technicznej realizacji.

Należy zatem dążyć do możliwie największej ilości obiegów wodnych, by zapewnić jak najbardziej zbliżoną intensywność chłodzenia i właściwe warunki pracy dla poszczególnych wyprasek. Jest to podstawowy warunek uzyskania powtarzalności wymiarowej wtryskiwanych części. Obserwuje się dynamiczny rozwój w zakresie elementów chłodzących pozwalających na coraz większą efektywność odbierania ciepła.

Chłodzenie płyty mocującej

Ze względu na to, że w sercu formy GK pojawia się źródło ciepła o znacznej mocy, zaleca się chłodzenie płyty mocującej od strony wtrysku. Mimo zastosowania elementów izolacyjnych płyta ta przejmuje część ciepła z rozdzielacza. Chodzi o to, by ciepło nie było przenoszone na elementy prowadzące formy oraz na maszynę.

Wystarczające jest zastosowanie obiegu chłodzącego. Intensywniejsze chłodzenie konieczne jest tylko w przypadku gdy w płycie tej zabudowane są siłowniki do sterowania igłami dysz zamykanych.

Na koniec warto wspomnieć, że w formach GK konieczne jest zastosowanie płyty izolacyjnej od strony wtrysku.

Wszystkie artykuły z serii Panel Eksperta PlastNews „Systemy GK w praktyce” możecie Państwo znależć w zakładce Materiały do pobrania.