W majowym numerze miesięcznika PlastNews omawiamy systemy GK zwykłe i przykręcane do rozdzielacza. Po raz kolejny oddajemy głos pani Maryli Marciniak – zapraszamy do lektury!

Współpraca dyszy z rozdzielaczem

Istnieją 2 sposoby współpracy dysz GK z rozdzielaczem:

- połączenie ślizgowe, gdy dysze nie są mechanicznie związane z rozdzielaczem (i uszczelnienie następuje w czasie nagrzewania systemu dzięki rozszerzalności cieplnej)

- połączenie wkręcane, gdy dysze są przykręcane do rozdzielacza.

Oba te rodzaje dotyczą zarówno systemów z dyszami otwartymi, jak i zamykanymi.

Połączenie ślizgowe

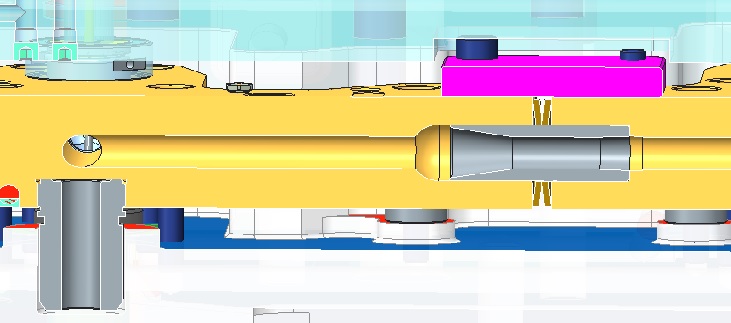

Charakteryzuje się ono stałą prostopadłą pozycją osi dysz w stosunku do powierzchni rozdzielacza. Uszczelnienie następuje po osiągnięciu temperatury przetwórstwa dzięki rozszerzalności elementów systemu – grubości belki rozdzielacza, wysokości podkładek dystansowo-nośnych i główek dysz.

Bardzo istotne jest właściwe wykonanie płyty dystansowej A z uwzględnieniem rozszerzalności cieplej systemu dla danej temperatury pracy (rysunek powyżej)

A = (S1+S+S2) + [(S1+S+S2)* Dt * k] – y = wartość w mm

Gdzie :

- Dt stanowi różnicę temperatur między rozdzielaczem a formą

- k – współczynnik rozszerzalności cieplnej stali 0,0000125

- y – wartość wstępnego docisku (np. 0,05 mm)

Wymiar elementu dystansowego jest zawsze podawany przez producenta systemu GK. Musi być uwzględniony wraz z założoną tolerancją w konstrukcji formy i wykonany prawidłowo przez narzędziownię. Jest to jeden z elementów gwarancji, że nie nastąpi wyciek między główkami dysz a powierzchnią rozdzielacza.

Drugim warunkiem prawidłowego uszczelnienia jest zapewnienie rozpoczęcia wtrysku po osiągnięciu przez układ założonych temperatur.

W praktyce oba te warunki są proste do spełnienia i ewentualne zalanie systemu z tego powodu zdarza się bardzo rzadko i wynika z błędu zabudowy lub obsługi wtryskarki.

Systemy ślizgowe zalecane są w przypadkach form wielokrotnych, szczególnie dla przemysłu zamknięć, pojemników, opakowań, gospodarstwa domowego, zastosowań medycznych itp. Ich ewentualne naprawy i serwisowanie jest proste i zwykle nie wymaga odesłania systemu do producenta.

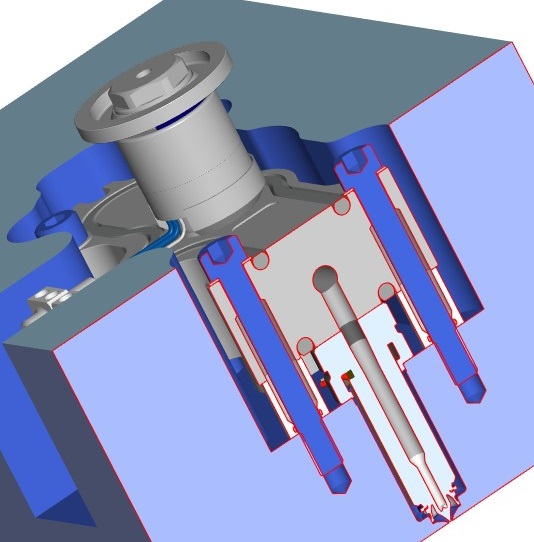

Połączenie wkręcane

Systemy przekręcane mają szczególne znaczenie dla wtrysku części o dużych wymiarach dla przemysłu motoryzacyjnego (zderzaki, deski rozdzielcze samochodów i ciężarówek), dużych elementów gospodarstwa domowego (duże opakowania, pojemniki, skrzynie, meble), palet itp. W tych zastosowaniach często używa się wtrysku sekwencyjnego w celu zapewnienia wymaganych własności mechanicznych wyrobu i polepszenia jego estetyki dzięki kontroli miejsc łączenia strug tworzywa.

Zastosowanie systemów przykręcanych wymaga zapewnienia odpowiedniej długości dysz ze względu na konieczność ograniczenia ich przekoszenia w związku z rozszerzalnością cieplną – tak, by nie nastąpiła utrata szczelności w połączeniu gwintowym. Ważny jest stosunek odległości dyszy od osi systemu do jej długości. Przyjmuje się, że ten rozstaw nie powinien być większy niż 2 długości dyszy.

Uszczelnienie systemu realizowane jest nie tylko przez wkręcenie dysz w rozdzielacz. Stosuje się również elementy docisku dla dysz.

Najnowsze rozwiązania, dzięki specjalnym elementom dylatacyjnym, pozwalają na kompensację rozszerzalności cieplnej rozdzielacza. Dzięki temu istnieje możliwość zastosowania krótszych dysz, gdyż nie ulegają one przekoszeniu w czasie rozgrzewania systemu. Ich długość może wynikać jedynie z konstrukcji formy. Możliwe jest dzięki temu zapewnienie mniejszych wymiarów zabudowy.

Z drugiej strony, gdy wymaga tego konstrukcja detalu, systemy przykręcane dają możliwość zastosowania bardzo długich dysz. Pozwalają również na znaczące zwiększenie gramatury wtrysku na dyszę (kanały wewnętrzne nawet ok 25 mm).

W przypadku, gdy rozdzielacz nie zapewnia kompensacji rozszerzalności cieplnej jego montaż jest trudniejszy ze względu na konieczność wstępnego podgrzania (ok. 100° C). Ta operacja jest również konieczna przy wyjmowaniu systemu z formy.

Ewentualne naprawy wymagające odkręcenia dysz są bardzo trudne ze względu na możliwość uszkodzenia połączeń gwintowych. Producenci zalecają wykonanie takich prac przez swój serwis.

Okablowanie systemów

Każdy producent systemów z dyszami wkręcanymi może dostarczyć już zmontowany system z pełnym okablowaniem elektrycznym, hydraulicznym lub pneumatycznym i obiegami chłodzenia – zgodnie ze standardami przyłączy stosowanymi przez klienta.

Analogicznie producenci systemów z dyszami ślizgowymi oferują dostarczenie całkowicie zabudowanego systemu t.zw. „gorącej połówki”, która jest przystosowana do połączenia z częścią zimną wykonywaną przez narzędziownię. Rozwiązanie to jest jednak kosztowne i zdecydowana większość wykonawców form zabudowuje system samodzielnie.

Niektóre firmy oferujące systemy GK są w stanie dokonać okablowania u klienta lub uczestniczyć podczas tego montażu udzielając pomocy technicznej i instruując w zakresie poprawnego wykonywania działań serwisowych.

Rozwiązanie hybrydowe

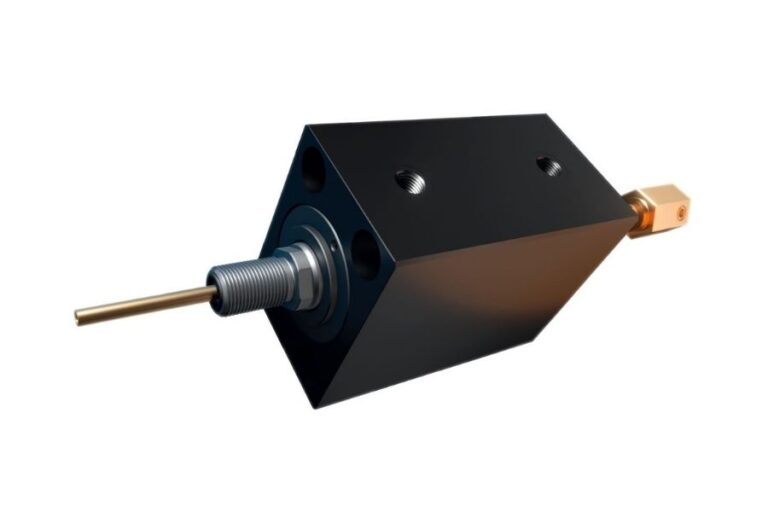

Rozwiązaniem pośrednim pomiędzy systemami z dyszami ślizgowymi, które wymagają zapewnienia większej kontroli przy rozpoczynaniu produkcji, a systemami z dyszami wkręcanymi jest zastosowanie dysz ślizgowych z rozdzielaczem przykręcanym do płyty dysz.

Dodatkową zaletą jest w tym przypadku brak elementów nośno-dystansowych, co zmniejsza odprowadzenie ciepła do płyty mocującej.

Wybór co do rodzaju współpracy dysza – rozdzielacz zależy od klienta i najczęściej od jego przyzwyczajeń. Jednakże nie każdy system może być realizowany w obu przypadkach.

Wszystkie artykuły z serii Panel Eksperta PlastNews „Systemy GK w praktyce” możecie Państwo znależć w zakładce Materiały do pobrania.