Coraz szersze zastosowanie gorących kanałów w przetwórstwie wymagających tworzyw, zwiększające się wymagania energooszczędności systemów prowadzą do konieczności zmiany podejścia do stosowanych rozwiązań rozdzielaczy GK. Przestały być one postrzegane jedynie jako element zapewniający rozprowadzenie wtryskiwanego materiału od tulei wtryskowej do dysz, który znacząco nie wpływa na przebieg procesu wtrysku. Czym charakteryzuje się nowoczesny rozdzielacz GK? Podpowiadamy!

Energooszczędność

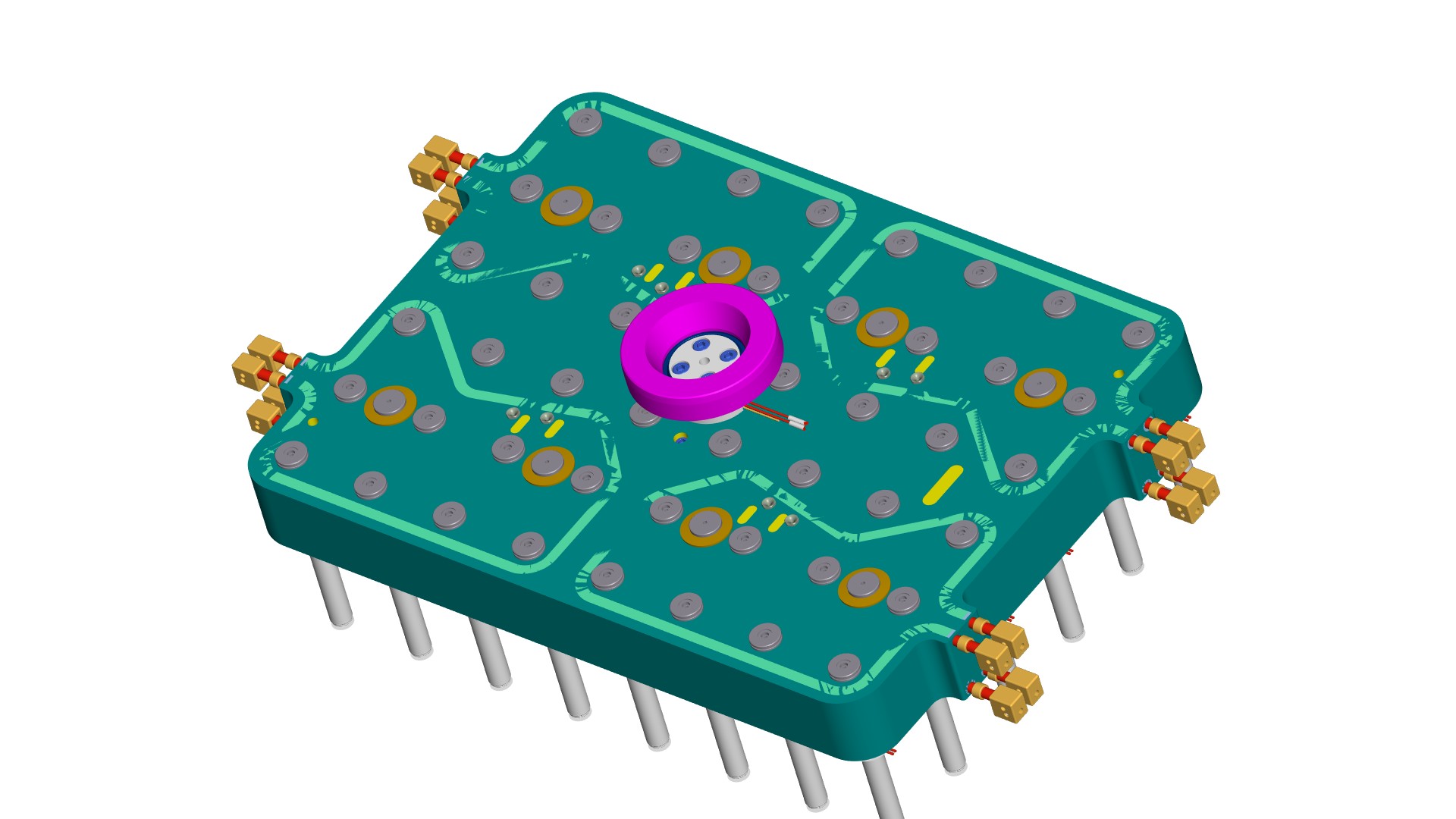

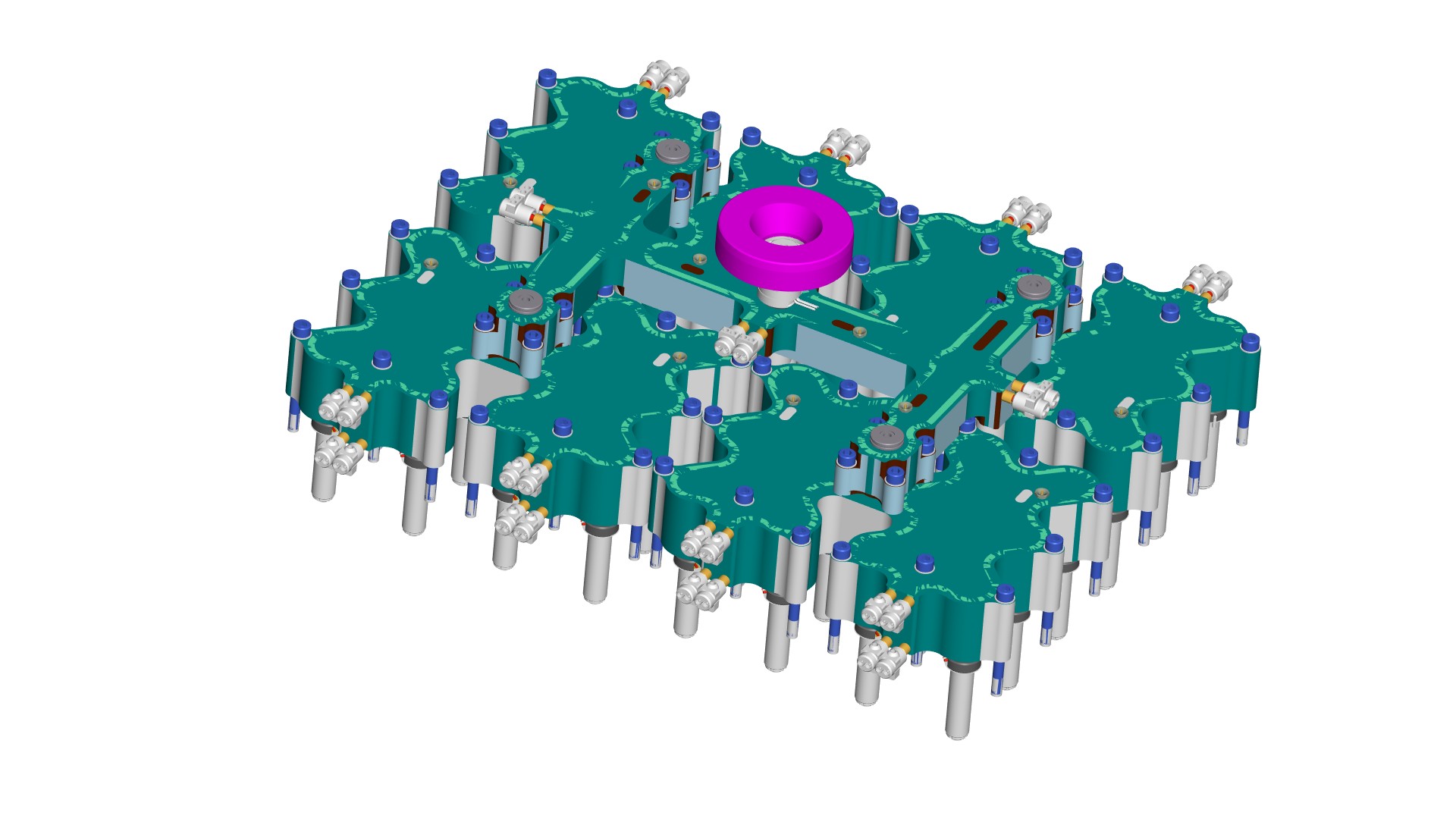

Nowoczesne rozwiązania rozdzielaczy muszą zapewniać nie tylko jednorodne warunki termiczne tworzywa i zbalansowanie systemu, ale również optymalne kształty ze względu na dążenie do ograniczania mocy. Powszechne stały się już grzałki osadzone w mosiężnej tulei, jednak oszczędność energii na dyszach ma znacznie mniejsze znaczenie, gdy zapomnimy o rozdzielaczu. Proporcjonalnie to on zużywa jej najwięcej. Ponieważ potrzebna moc, a co za tym idzie zużycie energii zależy od objętości rozdzielacza, obserwuje się obecnie tendencję do jego „odchudzania”. Obrazuje to rysunek 1. Przedstawia on dwa modele systemu GK firmy Thermoplay o takich samych rozstawach. System z 2012 roku (1a) ma masę rozdzielacza ok. 130 kg. System z 2022 roku (1b), składający się z 4 rozdzielaczy (12-kr) połączonych mostem, ma masę rozdzielaczy ok. 82 kg. Jak widać firma Thermoplay ograniczyła masę rozdzielacza o około 37%, dzięki czemu znacznie ograniczone zostało zużycie energii. i zamykanymi.

Optymalizacja spadków ciśnienia

Kolejnym wymaganiem nowoczesnych rozwiązań rozdzielaczy jest zapewnienie jak najmniejszych strat ciśnienia na drodze od tulei wtryskowej do dysz. Wymaga to optymalizacji średnic kanałów doprowadzających dla różnych typów tworzyw. Producenci GK posiadają narzędzia pozwalające na symulację tych zmian i zastosowanie optymalnych wielkości kanałów dla danego materiału i masy wypraski.

Brak stref zalegania tworzywa

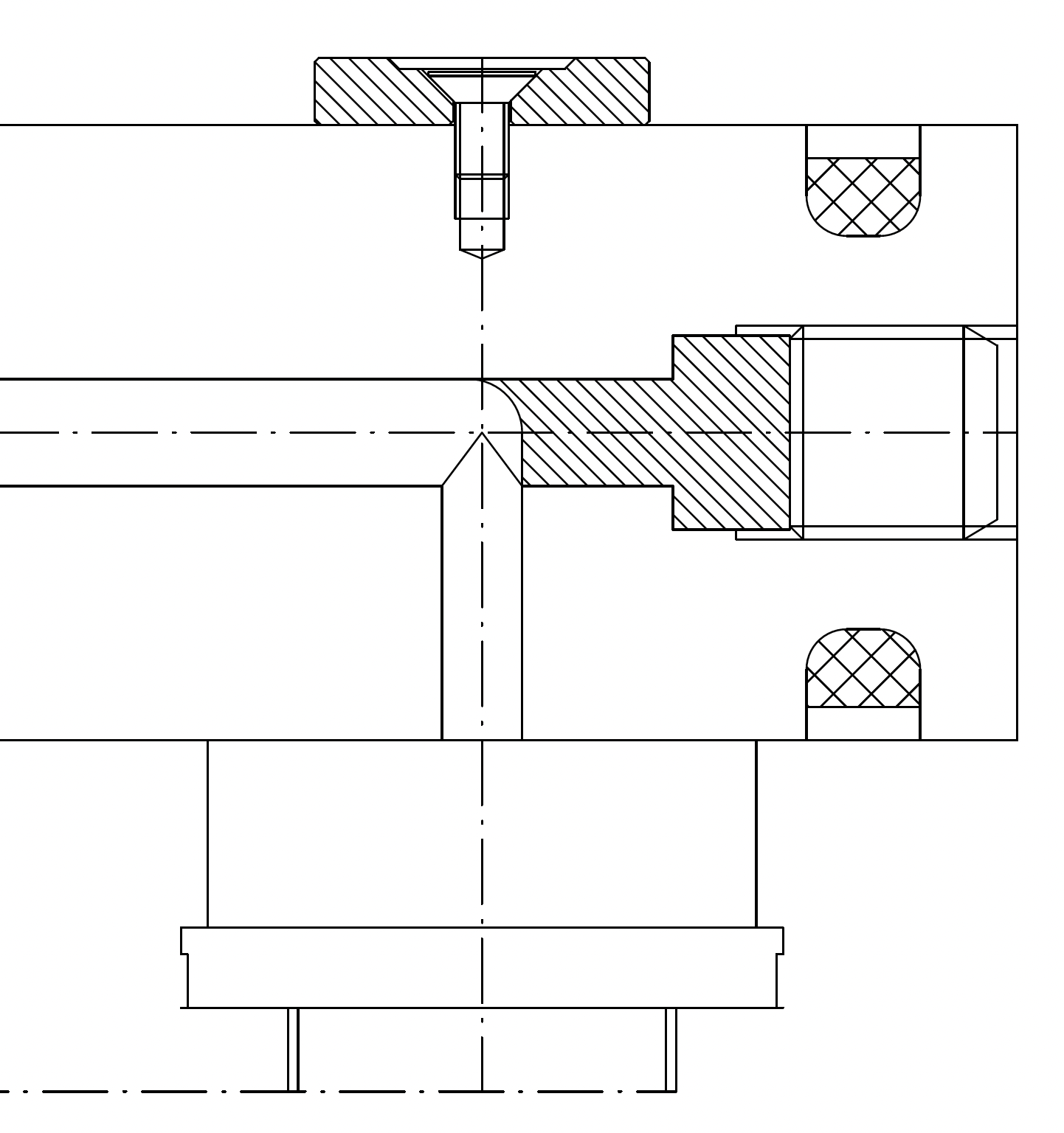

Jedną z najważniejszych cech dobrego rozdzielacza jest zapewnienie bardzo wysokiego poleru w kanałach dolotowych i szczególna dbałość o jakość kanałów w miejscach zmiany kierunków przepływu tworzywa. Niestety bardzo duża część producentów systemów GK (łącznie ze światowym liderem) w celu obniżenia kosztu systemu GK lekceważy ten aspekt. W dalszym ciągu stosowane są przestarzałe rozwiązania polegające na wywierceniu otworu w rozdzielaczu, wbiciu kołka i dokręceniu go korkiem. Kształt zmiany kierunku tworzywa dokonywany jest przez wiertło lub frez. Przykład takiego rozwiązania pokazany jest na rys. 2a, a sam kołek wyciągnięty z rozdzielacza na rysunku 2b.

Wyraźnie widać, brak poleru na powierzchniach przepływu tworzywa, co może powodować ryzyko zalegania tworzywa i przypaleń.

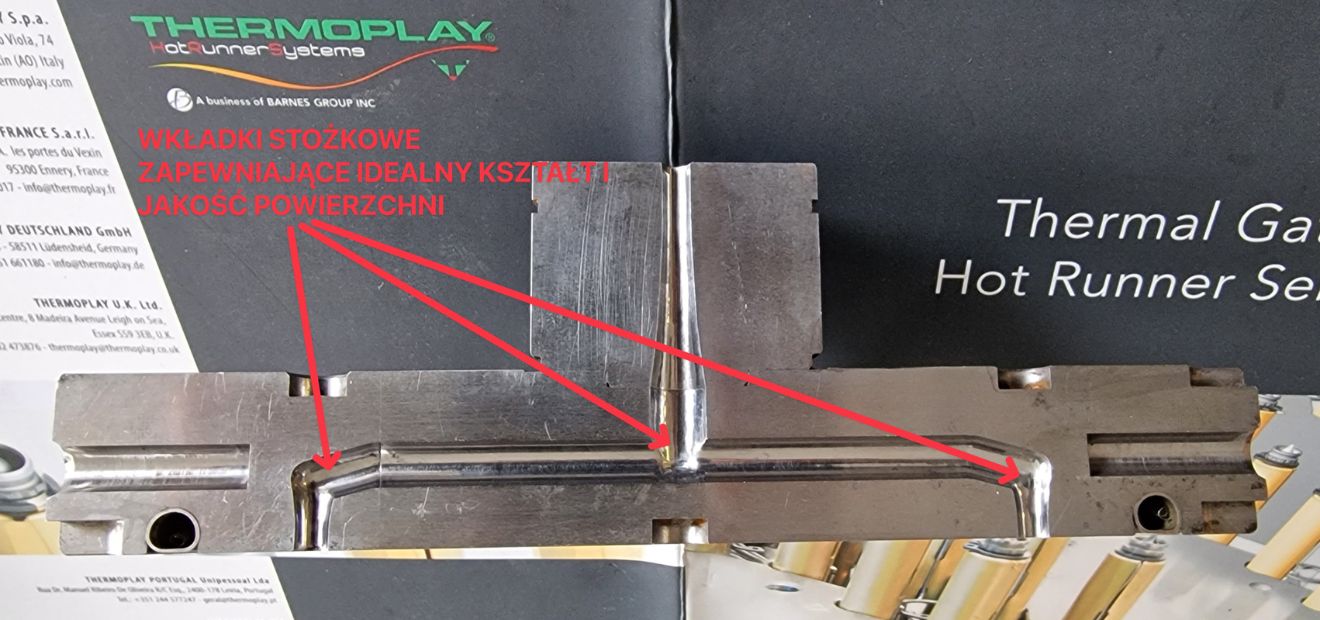

W celu uniknięcia tego zagrożenia firma Thermoplay od wielu lat stosuje wkładki stożkowe w każdym miejscu, w którym dochodzi do zmiany kierunku płynięcia tworzywa. Zwiększają one znacząco jakość powierzchni w newralgicznych miejscach i pozwalają na wykonanie właściwego kształtu kanału. Dzięki temu uzyskuje się niezaburzony przepływ tworzywa wewnątrz kanału, pozbawionego ostrych krawędzi, które zakłócałyby laminarny przepływ. Dzięki możliwości dostępu do wkładki z dwóch stron można uzyskać bardzo wysoką jakość polerowanej powierzchni.

Zastosowanie w rozdzielaczu wkładek wyklucza możliwość zalegania tworzywa. Nie jest możliwe powstawanie stref gromadzenia się zdegradowanego materiału, wtrąceń i zanieczyszczeń tworzywa, które mogą się uwalniać podczas procesu wtrysku w sposób losowy i niekontrolowany.

Zastosowanie wkładek jest szczególnie ważne w przypadku zmian kolorów tworzywa – nie pozostaje bowiem w rozdzielaczu tworzywo w poprzednio wtryskiwanym kolorze.

Takie rozwiązanie konstrukcyjne rozdzielacza musi być znacząco droższe od starych rozwiązań polegających na zaślepianiu otworów na ich końcach i pozostawienie kanałów dolotowych przecinających się pod kątem prostym.

Jednakże w przypadku produkcji wielkoseryjnej, form wielokrotnych dla różnych kolorów wyprasek, przetwarzania materiałów łatwo ulegających degradacji jest to rozwiązanie dające gwarancję bezpiecznej produkcji.

Razem z firmą Thermoplay służymy pomocą w doborze systemu GK, jego montażu, próbach i ustawieniu produkcji. Zapraszamy do kontaktu telefonicznego, mailowego lub osobistego. Będziemy obecni na targach Plastpol 2023 na stoisku F-6.