W kwietniowym Panelu Eksperta miesięcznika PlastNews po raz kolejny omawiamy zastosowanie systemów gorąco-kanałowych w praktyce. Zapraszamy do zapoznania się z artykułem dotyczącym systemów GK z rozdzielaczem.

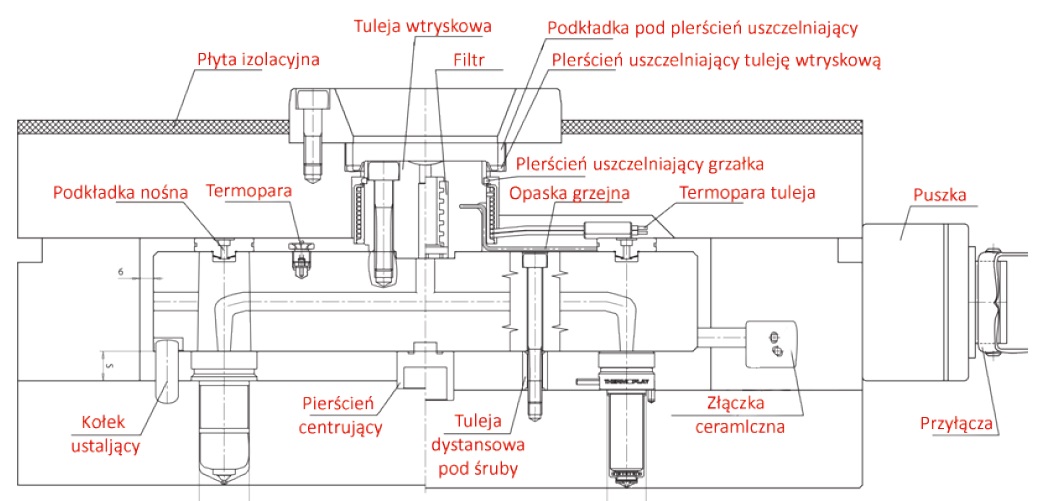

Schemat systemu GK

System gorąco-kanałowy służy do przedłużenia drogi stopionego tworzywa z dyszy wtryskarki do wyprasek w celu zlikwidowania odpadu, bądź jego znaczącego ograniczenia. Należy pamiętać, że zadaniem systemu GK nie jest podgrzewanie, a jedynie utrzymanie właściwej temperatury tworzywa.

Poniżej przedstawiono przykładowy schemat dwukrotnego systemu GK.

Budowa systemu GK

System gorąco-kanałowy składa się z:

- Tulei wtryskowej (wraz z grzałką i termoparą), która przejmuje strumień tworzywa z dyszy wtryskarki i doprowadza go do rozdzielacza.

- Rozdzielacza zapewniającego rozprowadzenie kanałów dolotowych do dysz wtryskowych w sposób zapewniający jednorodne warunki termiczne tworzywa; jednakowe drogi dolotowe do dysz – zbalansowanie systemu; brak stref zalegania tworzywa; jak najmniejsze zmiany ciśnienia (dzięki właściwej konstrukcji i zapewnieniu bardzo wysokiego poleru w kanałach dolotowych) oraz optymalizację mocy koniecznej do jego nagrzania dzięki właściwemu kształtowi.

- Dysz GK (omówionych w poprzednich częściach), których zadaniem jest doprowadzenie tworzywa z rozdzielacza do gniazd wyprasek w jednorodnej temperaturze, przy zachowaniu maksymalnej izolacji w gnieździe. Ma to na celu nie odprowadzanie ciepła do formy, a także pozostawienie założonego śladu po wtrysku (przez zastosowanie właściwego rozwiązania końcówki).

- Pierścienia centrującego służącego do właściwego ustalenia rozdzielacza w formie.

- Podkładek dystansowo-nośnych stanowiących izolację pomiędzy rozdzielaczem a płytą mocującą i spełniających rolę podpór nośnych rozdzielacza. Są one zwykle umieszczane w osi dysz. Muszą być one wykonane z materiału o małej przewodności cieplnej (ceramika, tytan, stal wysokostopowa). Nie stosuje się ich w przypadku rozdzielaczy przykręcanych do formy.

Tuleja wtryskowa

Ze względu na współpracę z ustnikiem wtryskarki, tuleja powinna mieć wykonany promień 0,5- 1mm większy niż promień ustnika. W przypadku, gdy nie jest znana maszyna, na której ma pracować system, producent GK dostarcza tuleję bez promienia, jego wykonanie pozostawiając narzędziowni.

Istotnym elementem zapewniającym prawidłowy przepływ tworzywa z ustnika wtryskarki do kanału tulei wtryskowej jest spełnienie warunku, by średnica kanału dolotowego w dyszy wtryskarki nie była znacząco mniejsza niż średnica dolotu w tulei. W przypadku przetwórstwa tworzyw z recyclingu, które mogą być zanieczyszczone wtrąceniami nieferromagnetycznymi (niemożliwymi do usunięcia przez sita w przestrzeni zasypowej wtryskarki), możliwe jest zastosowanie w tulei wtryskowej filtra. Jednakże należy się wtedy liczyć ze znacznym spadkiem ciśnienia przetwarzanego materiału.

Utrzymanie właściwej temperatury tworzywa zapewnia grzałka opaskowa.

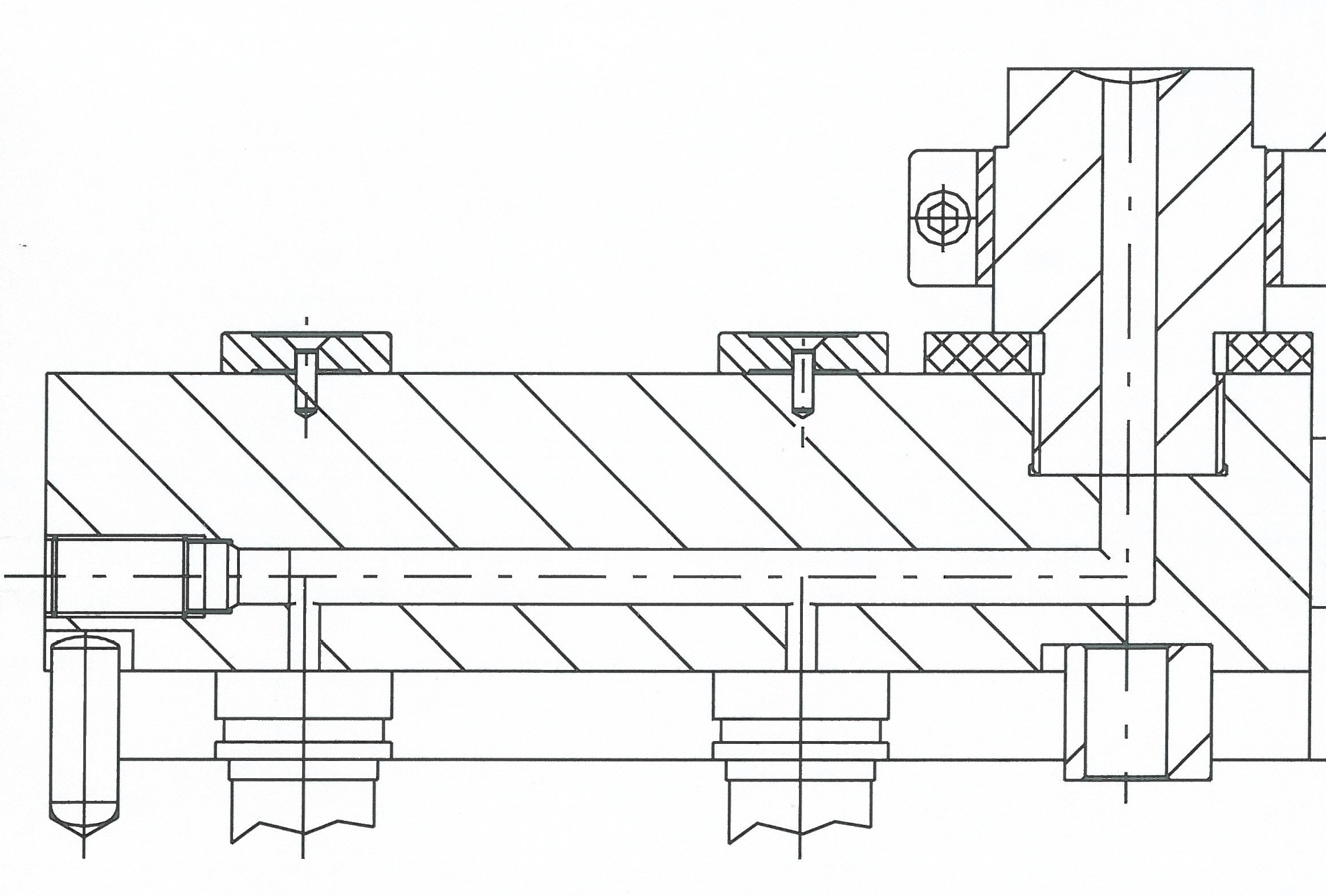

Rozdzielacz 2-krotny

Rozdzielacz to zwykle belka służąca rozprowadzeniu stopu do dysz wtryskowych w taki sposób, by tworzywo trafiało do każdej z dysz przebywając taką samą drogę i utrzymując tę samą temperaturę tworzywa w dolocie do dysz wtryskowych. Dzięki temu zagwarantowane jest jednakowe ciśnienie stopu, które jest podstawą uzyskania jednakowej jakości wyprasek.

Zbalansowanie rozdzielacza nie jest trudne w przypadku systemu 2-krotnego symetrycznego (gdy oś symetrii rozdzielacza przebiega w osi tulei wtryskowej). Inaczej rzecz się ma, gdy brak tej symetrii. Wówczas istnieje konieczność geometrycznego wyrównoważenia przez zastosowanie różnej geometrii kanałów dolotowych. Niewielkie różnice dróg dolotowych w rozdzielaczu, a także wtrysk dwóch różnych masowo wyprasek można korygować praktycznie, stosując różne wielkości przewężek w dyszach.

Jednakże takie przypadki zdarzają się rzadko i najczęściej rozdzielacz 2-krotny jest elementem standardowym.

Rozdzielacze 3- i 4-krotne

Inna sytuacja ma miejsce w przypadku rozdzielacza 3-krotnego, gdy zbalansowanie systemu wymaga wykonania w belce dodatkowej drogi tworzywa, by docierając do dyszy miało tę samą drogę płynięcia. Te rozwiązania są zawsze specjalne i właściwą konstrukcję rozdzielacza zapewnia producent GK.

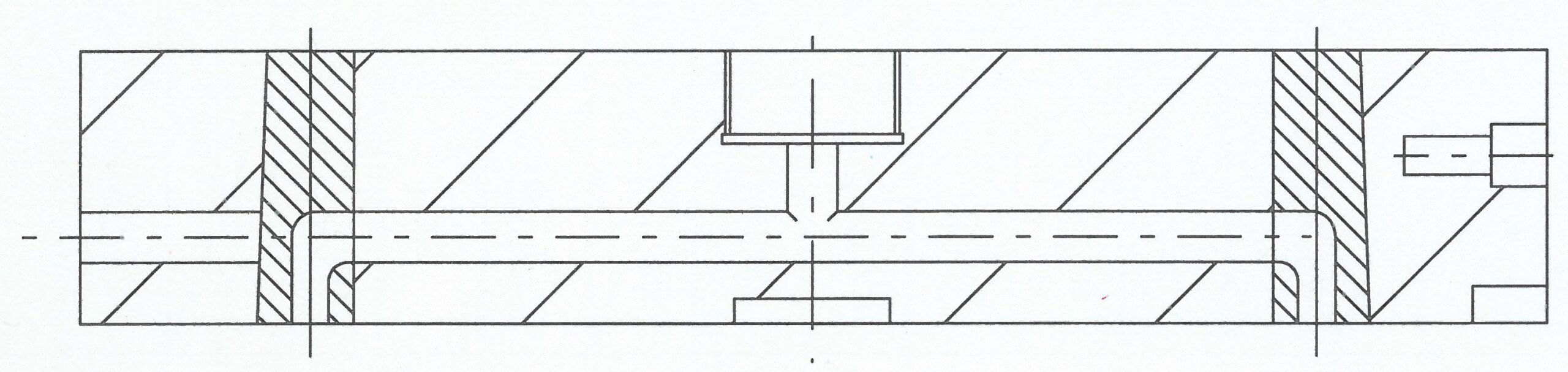

Dla systemów 4-krotnych symetrycznych istnieją trzy możliwości rozwiązania rozpływu tworzywa:

- Gdy położenie punktów wtrysku jest symetryczne względem osi X i osi Y i ich rozstaw względem tych osi jest taki sam, lub bardzo zbliżony, stosuje się doloty w kształcie „X”.

- W przypadku, gdy rozstawy znacząco się różnią, bądź wymagana jest bardzo duża powtarzalność wymiarowa wyprasek, zalecane jest zastosowanie dolotów w kształcie litery „H”.

- Stosunkowo proste jest również wyrównoważenie rozdzielacza symetrycznego w linii.

Zbalansowanie systemów GK

Inne przypadki systemów 4-krotnych wymagają zwykle specjalnego zaangażowania działu technicznego producenta GK z wykonaniem symulacji wtrysku włącznie.

Przypadek systemu 6-krotnego symetrycznego ma jedną możliwość zbalansowania.

Wprawdzie jest uzyskana jednakowa droga płynięcia do każdego z gniazd, jednakże w przypadku wyprasek o specjalnych wymaganiach tolerancji wymiarowych wpływ zmiany kierunku dolotów może być utrudnieniem w uzyskaniu powtarzalnych wyprasek. W takiej sytuacji bezpieczniejsze jest zastosowanie układu 4 lub 8-krotnego.

Przykłady zbalansowania systemów 4, 8, 16, 32 pokazano poniżej. W ten sam sposób uzyskuje się również większe krotności.

Poza właściwym zbalansowaniem rozdzielacza bardzo ważne jest, by jego konstrukcja zapewniała brak stref zalegania tworzywa. Wszystkie renomowane firmy GK przeszły od wielu lat na stosowanie wkładek stożkowych, które zapewniają zmianę kierunku tworzywa zamiast zaślepiania otworu na jego końcu.

Brak możliwości zalegania tworzywa w kanałach eliminuje możliwość degradacji tworzywa oraz zaciągania tworzywa innego koloru w przypadku zmian barwnika.

Kanały przepływu materiału

Kolejnym istotnym zadaniem rozdzielacza jest właściwe dobranie kanałów przepływu materiału – tak, by straty ciśnienia w systemie GK były możliwie najmniejsze. Średnice kanałów muszą być optymalne – ani za duże ani za małe. Ich powierzchnia musi być wysoko polerowana, aby zmniejszyć opory płynięcia i obniżyć straty ciśnienia. Producenci GK posiadają narzędzia pozwalające na symulację tych zmian i zastosowanie optymalnych kanałów dla danego materiału i masy wypraski.

Konieczna do zainstalowania moc rozdzielacza zależy od jego objętości. Obserwuje się obecnie tendencję do „odchudzania” rozdzielaczy. Przyjmowany do obliczeń przelicznik mocy mieści się w granicach od 1,8 W/cm3 (dla tworzyw typu PE, PP, PUR, POM ) do 2,2 W/cm3 dla materiałów o wyższych temperaturach przetwórstwa (PC, PA6, PA6.6 itd.).

Aby uniknąć strat ciepła i efektu kominowego rozdzielacz powinien mieć możliwie minimalny kontakt z formą. Musi być zabudowany zgodnie ze wskazówkami producenta systemu.

Zapewnienie odpowiedniej temperatury

Poza wymienionymi wyżej uwagami dotyczącymi rozdzielacza bardzo istotną rolą spełnia zapewnienie jego jednorodnej temperatury – gwarantującej jednakową temperaturę stopu wzdłuż kanałów dolotowych. Warunek ten jest gwarantowany przez właściwe rozmieszczenie grzałek w rozdzielaczu i dobranie prawidłowego miejsca wyjścia kabli.

Istnieją dwa główne rodzaje grzałek do rozdzielacza – grzałki elastyczne do kształtowania w wybraniu pod grzałkę oraz grzałki wygięte na rozmiar, zwykle zaprasowywane stopami miedzi. Każda z zamontowanych grzałek powinna być sterowana odpowiadającą jej termoparą. Termopara, jeżeli to możliwe, powinna być zagłębiona w rozdzielacz i umieszczona w połowie odległości między osią kanału doprowadzającego tworzywo i osią grzałki.

W następnym artykule zostaną omówione różnice w budowie systemów GK w zakresie przylegania dysz do rozdzielaczy. Wszystkie dotychczasowe artykuły z serii Panel Eksperta PlastNews „Systemy GK w praktyce” możecie Państwo znaleźć w zakładce Materiały do pobrania.